Full resolution (JPEG) - On this page / på denna sida - Sidor ...

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Teknisk Ti dskrift

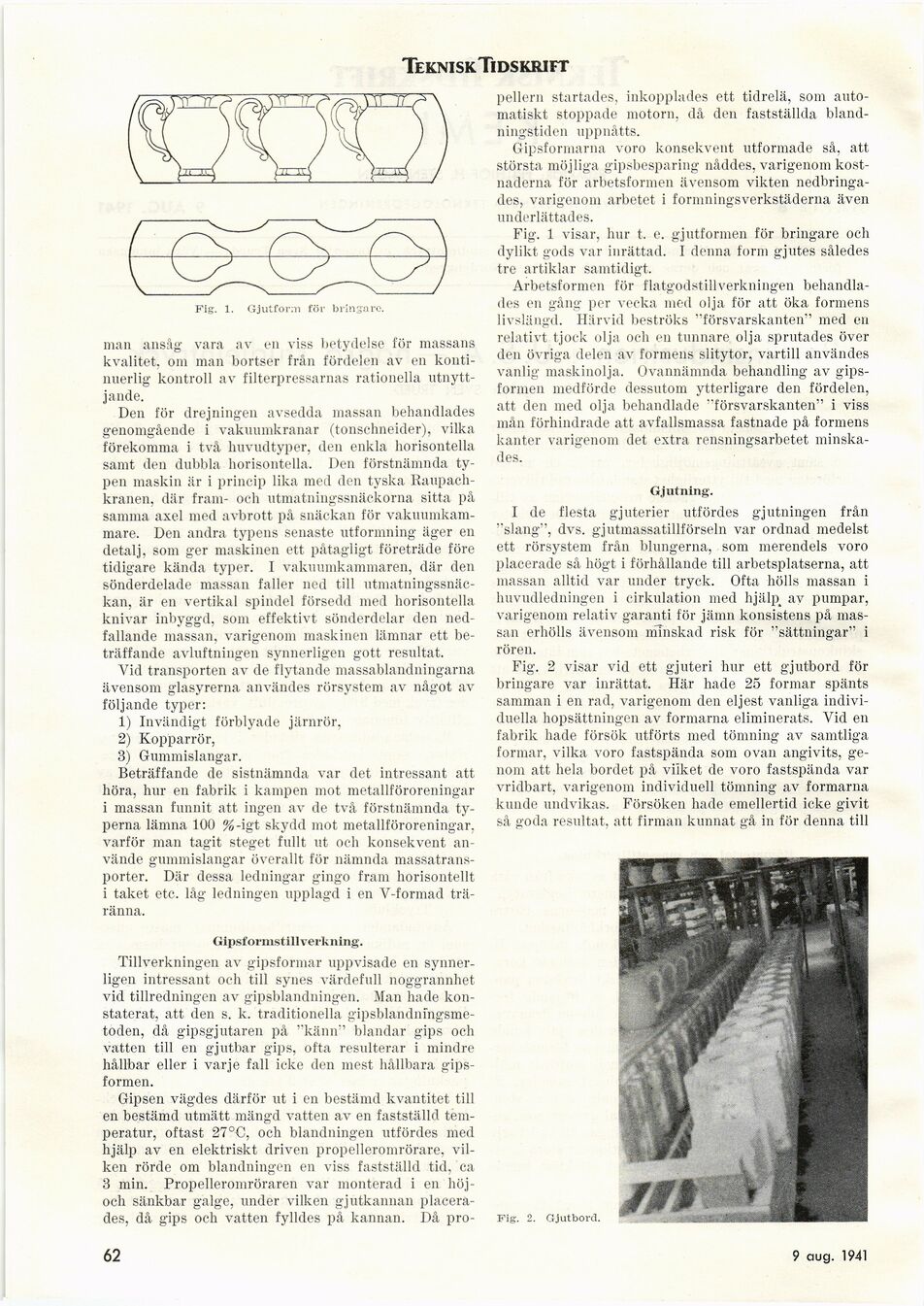

Fig. 1. Gjutform för bringare.

man ansåg vara av en viss betydelse för massans

kvalitet, om man bortser från fördelen av en

kontinuerlig kontroll av filterpressarnas rationella

utnyttjande.

Den för drej ningen avsedda massan behandlades

genomgående i vakuumkranar (tonschneider), vilka

förekomma i två huvudtyper, den enkla horisontella

samt den dubbla horisontella. Den förstnämnda

typen maskin är i princip lika med den tyska

Raupach-kranen, där fram- och utmatningssnäckorna sitta på

samma axel med avbrott på snäckan för

vakuumkammare. Den andra typens senaste utformning äger en

detalj, som ger maskinen ett påtagligt företräde före

tidigare kända typer. I vakuumkammaren, där den

sönderdelade massan faller ned till

utmatningssnäckan, är en vertikal spindel försedd med horisontella

knivar inbyggd, som effektivt sönderdelar den

nedfallande massan, varigenom maskinen lämnar ett

beträffande avluftningen synnerligen gott resultat.

Vid transporten av de flytande massablandningarna

ävensom glasyrerna användes rörsystem av något av

följande typer:

1) Invändigt förblyade järnrör,

2) Kopparrör,

3) Gummislangar.

Beträffande de sistnämnda var det intressant att

höra, hur en fabrik i kampen mot metallföroreningar

i massan funnit att ingen av de två förstnämnda

typerna lämna 100 %-igt skydd mot metallföroreningar,

varför man tagit steget fullt ut och konsekvent

använde gummislangar överallt för nämnda

massatransporter. Där dessa ledningar gingo fram horisontellt

i taket etc. låg ledningen upplagd i en V-formad

träränna.

Gipsforms tillverkning.

Tillverkningen av gipsformar uppvisade en

synnerligen intressant och till synes värdefull noggrannhet

vid tillredningen av gipsblandningen. Man hade

konstaterat, att den s. k. traditionella

gipsblandnmgsme-toden, då gipsgjutaren på "känn" blandar gips och

vatten till en gjutbar gips, ofta resulterar i mindre

hållbar eller i varje fall icke den mest hållbara

gipsformen.

Gipsen vägdes därför ut i en bestämd kvantitet till

en bestämd utmätt mängd vatten av en fastställd

temperatur, oftast 27°C, och blandningen utfördes med

hjälp av en elektriskt driven propelleromrörare,

vilken rörde om blandningen en viss fastställd tid, ca

3 min. Propelleromröraren var monterad i en

höj-och sänkbar galge, under vilken gjutkannan

placerades, då gips och vatten fylldes på kannan. Då pro-

pellern startades, inkopplades ett tidrelä, som

automatiskt stoppade motorn, då den fastställda

blandningstiden uppnåtts.

Gipsformarna voro konsekvent utformade så, att

största möjliga gipsbesparing nåddes, varigenom

kostnaderna för arbetsformen ävensom vikten

nedbringades, varigenom arbetet i formningsverkstäderna även

underlättades.

Fig. 1 visar, hur t. e. gjutformen för bringare och

dylikt gods var inrättad. I denna form gjutes således

tre artiklar samtidigt.

Arbetsformen för flatgodstillverkningen

behandlades en gång per vecka med olja för att öka formens

livslängd. Härvid beströks "försvarskanten" med en

relativt tjock olja och en tunnare olja sprutades över

den övriga delen av formens slitytor, vartill användes

vanlig maskinolja. Ovannämnda behandling av

gipsformen medförde dessutom ytterligare den fördelen,

att den med olja behandlade "försvarskanten" i viss

mån förhindrade att avfallsmassa fastnade på formens

kanter varigenom det extra rensningsarbetet

minskades.

Gjutning.

I de flesta gjuterier utfördes gjutningen från

"slang", dvs. gjutmassatillförseln var ordnad medelst

ett rörsystem från blungerna, som merendels voro

placerade så högt i förhållande till arbetsplatserna, att

massan alltid var under tryck. Ofta hölls massan i

huvudledningen i cirkulation med hjä 1 p_ av pumpar,

varigenom relativ garanti för jämn konsistens på

massan erhölls ävensom minskad risk för "sättningar" i

rören.

Fig. 2 visar vid ett gjuteri hur ett gjutbord för

bringare var inrättat. Här hade 25 formar spants

samman i en rad, varigenom den eljest vanliga

individuella hopsättningen av formarna eliminerats. Vid en

fabrik hade försök utförts med tömning av samtliga

formar, vilka voro fastspända som ovan angivits,

genom att hela bordet på vilket de voro fastspända var

vridbart, varigenom individuell tömning av formarna

kunde undvikas. Försöken hade emellertid icke givit

så goda resultat, att firman kunnat gå in för denna till

62

13 sept. 1941

Fig. 2. Gjutbord.

<< prev. page << föreg. sida << >> nästa sida >> next page >>