Full resolution (JPEG) - On this page / på denna sida - H. 11. 13 mars 1948 - Framställning av högprocentig syrgas och användningar i organisk storindustri, av Anders Rasmuson

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

12(5

TEKNISK TIDSKRIFT

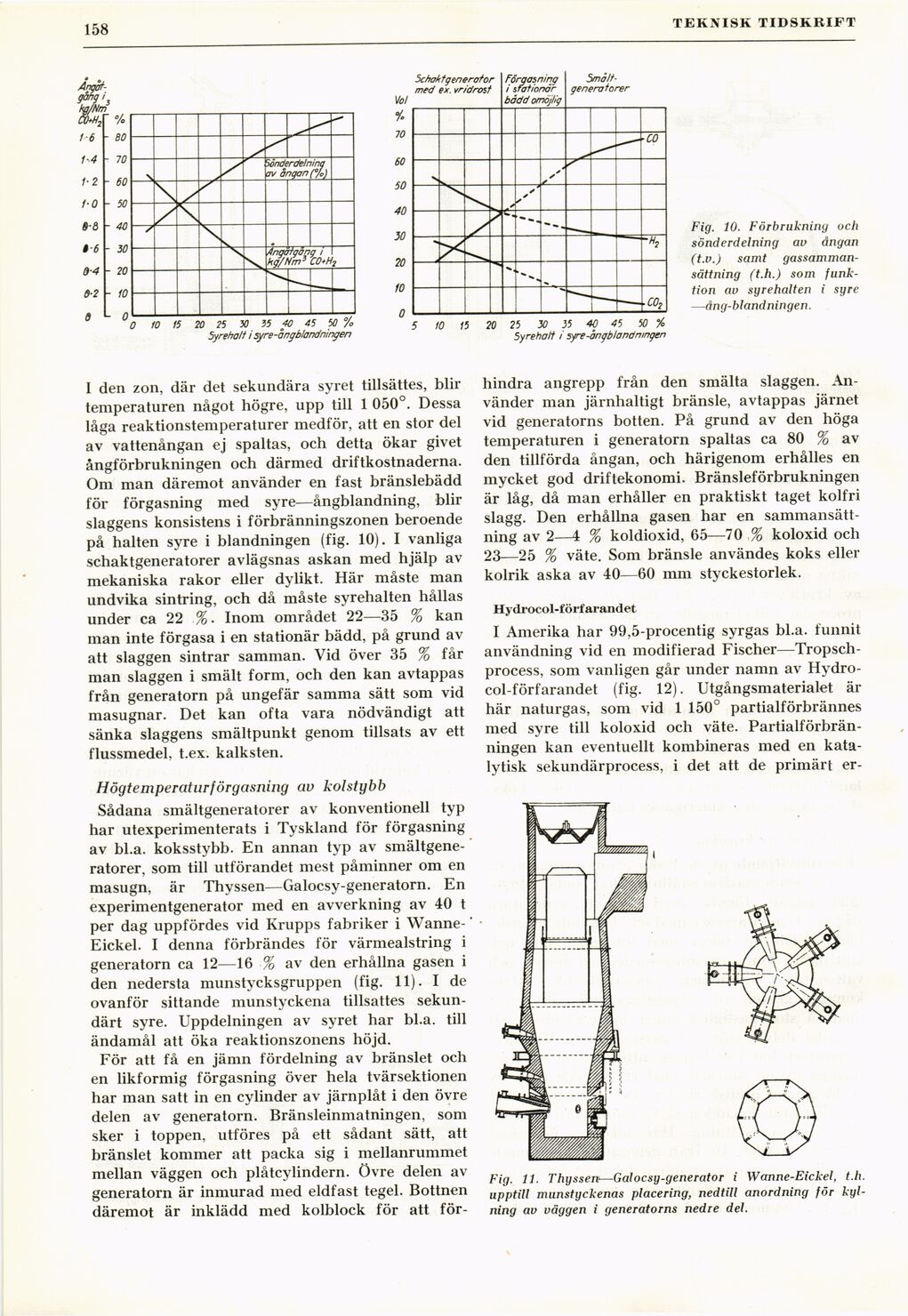

Fig. 10. Förbrukning och

sönderdelning av ångan

(t.v.) samt

gassammansättning (t.h.) som

funktion av syrehalten i syre

—ång-blandningen.

I den zon, där det sekundära syret tillsättes, blir

temperaturen något högre, upp till 1 050°. Dessa

låga reaktionstemperaturer medför, att en stor del

av vattenångan ej spaltas, och detta ökar givet

ångförbrukningen och därmed driftkostnaderna.

Om man däremot använder en fast bränslebädd

för förgasning med syre—ångblandning, blir

slaggens konsistens i förbränningszonen beroende

på halten syre i blandningen (fig. 10). I vanliga

schaktgeneratorer avlägsnas askan med hjälp av

mekaniska räkor eller dylikt. Här måste man

undvika sintring, och då måste syrehalten hållas

under ca 22 %. Inom området 22—35 % kan

man inte förgasa i en stationär bädd, på grund av

att slaggen sintrar samman. Vid över 35 % får

man slaggen i smält form, och den kan avtappas

från generatorn på ungefär samma sätt som vid

masugnar. Det kan ofta vara nödvändigt att

sänka slaggens smältpunkt genom tillsats av ett

flussmedel, t.ex. kalksten.

Högtemperatur förgasning av kolstybb

Sådana smältgenerator av konventionell typ

har utexperimenterats i Tyskland för förgasning

av bl.a. koksstybb. En annan typ av

smältgene-ratorer, som till utförandet mest påminner om en

masugn, är Thyssen—Galocsy-generatorn. En

experimentgenerator med en avverkning av 40 t

per dag uppfördes vid Krupps fabriker i

Wanne-Eickel. I denna förbrändes för värmealstring i

generatorn ca 12—16 % av den erhållna gasen i

den nedersta munstycksgruppen (fig. 11). I de

ovanför sittande munstyckena tillsattes

sekundärt syre. Uppdelningen av syret har bl.a. till

ändamål att öka reaktionszonens höjd.

För att få en jämn fördelning av bränslet och

en likformig förgasning över hela tvärsektionen

har man satt in en cylinder av järnplåt i den övre

delen av generatorn. Bränsleinmatningen, som

sker i toppen, utföres på ett sådant sätt, att

bränslet kommer att packa sig i mellanrummet

mellan väggen och plåtcylindern. Övre delen av

generatorn är inmurad med eldfast tegel. Bottnen

däremot är inklädd med kolblock för att för-

hindra angrepp från den smälta slaggen.

Använder man järnhaltigt bränsle, avtappas järnet

vid generatorns botten. På grund av den höga

temperaturen i generatorn spaltas ca 80 % av

den tillförda ångan, och härigenom erhålles en

mycket god driftekonomi. Bränsleförbrukningen

är låg, då man erhåller en praktiskt taget kolfri

slagg. Den erhållna gasen har en

sammansättning av 2—4 % koldioxid, 65—70 % koloxid och

23—25 % väte. Som bränsle användes koks eller

kolrik aska av 40—60 mm styckestorlek.

Hydrocol-förfarandet

I Amerika har 99,5-procentig syrgas bl.a. funnit

användning vid en modifierad

Fischer—Tropsch-process, som vanligen går under namn av

Hydro-col-förfarandet (fig. 12). Utgångsmaterialet är

här naturgas, som vid 1 150° partialförbrännes

med syre till koloxid och väte.

Partialförbränningen kan eventuellt kombineras med en

katalytisk sekundärprocess, i det att de primärt er-

e

Fig. 11. Thyssen—Galocsy-generator i Wanne-Eickel, t.h.

upptill munstgckenas placering, nedtill anordning för

kylning av väggen i generatorns nedre del.

<< prev. page << föreg. sida << >> nästa sida >> next page >>