Full resolution (JPEG) - On this page / på denna sida - H. 20. 19 maj 1953 - Andras erfarenheter - Konstruktion av hårdlödda fogar, av SHl - Friktionen mellan aluminium och andra metaller, av SHl - Skumsläckning av brinnande sprit, av SHl - Sprödbrott i svetsade fartyg, av CS - Metylvinylpyridin, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

12 maj 1953

435

Rätt

och dynamisk friktionskoefficient mindre än för någon

annan kombination och koefficienternas ändring med

trycket är relativt liten (Engineers’ Digest jan. 1953). SHI

Skumsläckning av brinnande sprit. En amerikansk

firma saluför en skumvätska som utspädd till en 6 ®/o

vattenblandning kan sprutas till skum. Detta uppges vara

stabilare än något tidigare känt. Efter påförandet är det

effektivt nästan 50 gånger längre tid än andra stabila

skum. Det bryts inte ned av något av de kända

vattenlösliga lösningsmedlen. Till utspädning kan man använda

sött eller salt vatten.

Den nya skumvätskan rekommenderas för släckning av

bränder i vattenlösliga lösningsmedel, t.ex. alkohol, och

särskilt blandningar av dessa med petroleumprodukter.

Sådana bränder är nämligen svåra att släcka därför att

varken vatten eller skuin är lämpliga släckningsmedel;

det förra blandar sig inte med olja och det senare slås ned

relativt snabbt av vattenlösliga lösningsmedel.

Utom goda egenskaper har produkten emellertid vissa

nackdelar. Det skumbildande ämnet faller genast ut vid

utspädning med vatten och sätter sig ganska snabbt.

Vattenblandningen är fullt effektiv bara under några minuter

efter urspädningen, och produkten kan därför inte

användas i släckningssystem för färdigblandad skumvätska. Den

rekommenderas inte heller för släckning av oljebränder då

den är dyrare än lika effektiva äldre skumvätskor

(Chemical Engineering dec. 1952). SHI

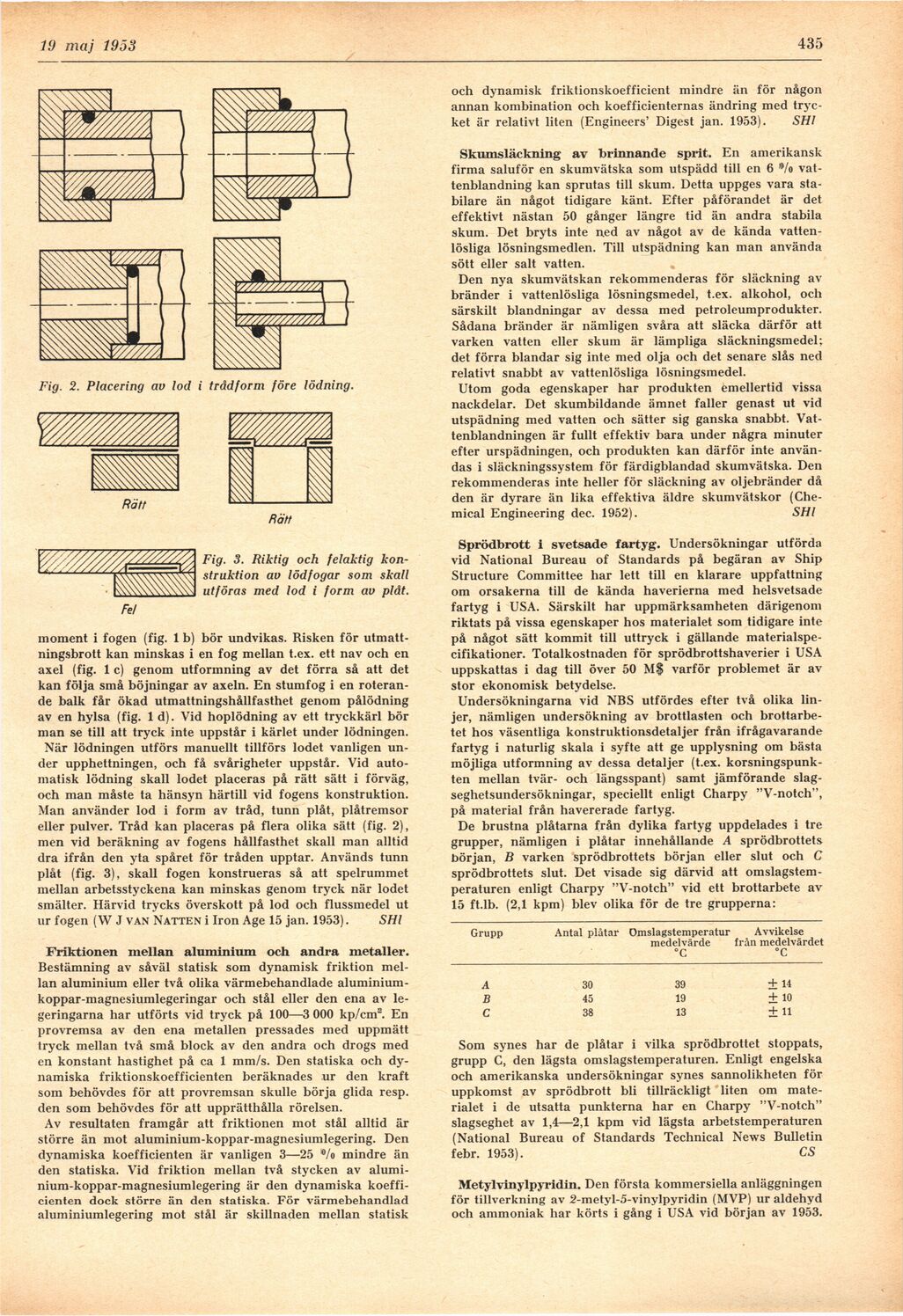

moment i fogen (fig. 1 b) bör undvikas. Risken för

utmattningsbrott kan minskas i en fog mellan t.ex. ett nav och en

axel (fig. 1 c) genom utformning av det förra så att det

kan följa små böjningar av axeln. En stumfog i en

roterande balk får ökad utmattningshållfasthet genom pålödning

av en hylsa (fig. 1 d). Vid hoplödning av ett tryckkärl bör

man se till att tryck inte uppstår i kärlet under lödningen.

När lödningen utförs manuellt tillförs lodet vanligen

under upphettningen, och få svårigheter uppstår. Vid

automatisk lödning skall lodet placeras på rätt sätt i förväg,

och man måste ta hänsyn härtill vid fogens konstruktion.

Man använder lod i form av tråd, tunn plåt, plåtremsor

eller pulver. Tråd kan placeras på flera olika sätt (fig. 2),

men vid beräkning av fogens hållfasthet skall man alltid

dra ifrån den yta spåret för tråden upptar. Används tunn

plåt (fig. 3), skall fogen konstrueras så att spelrummet

mellan arbetsstyckena kan minskas genom tryck när lodet

smälter. Härvid trycks överskott på lod och flussmedel ut

ur fogen (W J van Natten i Iron Age 15 jan. 1953). SHI

Friktionen mellan aluminium och andra metaller.

Bestämning av såväl statisk som dynamisk friktion

mellan aluminium eller två olika värmebehandlade

aluminiumkoppar-magnesiumlegeringar och stål eller den ena av

legeringarna har utförts vid tryck på 100—3 000 kp/cm2. En

provremsa av den ena metallen pressades med uppmätt

tryck mellan två små block av den andra och drogs med

en konstant hastighet på ca 1 mm/s. Den statiska och

dynamiska friktionskoefficienten beräknades ur den kraft

som behövdes för att provremsan skulle börja glida resp.

den som behövdes för att upprätthålla rörelsen.

Av resultaten framgår att friktionen mot stål alltid är

större än mot aluminium-koppar-magnesiumlegering. Den

dynamiska koefficienten är vanligen 3—25 Vo mindre än

den statiska. Vid friktion mellan två stycken av

aluminium-koppar-magnesiumlegering är den dynamiska

koefficienten dock större än den statiska. För värmebehandlad

aluminiumlegering mot stål är skillnaden mellan statisk

Sprödbrott i svetsade fartyg. Undersökningar utförda

vid National Bureau of Standards på begäran av Ship

Structure Committee har lett till en klarare uppfattning

om orsakerna till de kända haverierna med helsvetsade

fartyg i USA. Särskilt har uppmärksamheten därigenom

riktats på vissa egenskaper hos materialet som tidigare inte

på något sätt kommit till uttryck i gällande

materialspecifikationer. Totalkostnaden för sprödbrottshaverier i USA

uppskattas i dag till över 50 M$ varför problemet är av

stor ekonomisk betydelse.

Undersökningarna vid NBS utfördes efter två olika

linjer, nämligen undersökning av brottlasten och

brottarbetet hos väsentliga konstruktionsdetaljer från ifrågavarande

fartyg i naturlig skala i syfte att ge upplysning om bästa

möjliga utformning av dessa detaljer (t.ex.

korsningspunkten mellan tvär- och längsspant) samt jämförande

slag-seghetsundersökningar, speciellt enligt Charpy "V-notch",

på material från havererade fartyg.

De brustna plåtarna från dylika fartyg uppdelades i tre

grupper, nämligen i plåtar innehållande A sprödbrottets

början, B varken sprödbrottets början eller slut och C

sprödbrottets slut. Det visade sig därvid att

omslagstemperaturen enligt Charpy "V-notch" vid ett brottarbete av

15 ft.lb. (2,1 kpm) blev olika för de tre grupperna:

Grupp Antal plåtar Omslagstemperatur Avvikelse

medelvärde från medelvärdet

°C °C

A 30 39 + 14

B 45 19 ± 10

C 38 13 ± 11

Som synes har de plåtar i vilka sprödbrottet stoppats,

grupp C, den lägsta omslagstemperaturen. Enligt engelska

och amerikanska undersökningar synes sannolikheten för

uppkomst av sprödbrott bli tillräckligt liten om

materialet i de utsatta punkterna har en Charpy "V-notch"

slagseghet av 1,4—2,1 kpm vid lägsta arbetstemperaturen

(National Bureau of Standards Technical News Bulletin

febr. 1953). CS

Metylvinylpyridin. Den första kommersiella anläggningen

för tillverkning av 2-metyl-5-vinylpyridin (MVP) ur aldehyd

och ammoniak har körts i gång i USA vid början av 1953.

Fig. 3. Riktig och felaktig

konstruktion av lödfogar som skall

utföras med lod i form av plåt.

Fig. 2. Placering av lod i trädform före lödning.

<< prev. page << föreg. sida << >> nästa sida >> next page >>