Full resolution (JPEG) - On this page / på denna sida - H. 19. 11 maj 1954 - Polyuretaner som fibrer, plaster och lacker, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

11 maj 1954

433

varierar med deras natur, kan man reglera

bryggbildningens hastighet genom att använda flera glykoler i olika

blandningsförhållanden. Detta är av stor betydelse då

bearbetningstiden växer med avtagande reaktionshastighet.

Chinit reagerar t.ex. avsevärt långsammare än

/,4-butan-diol. Man kan vidare fördröja bryggbildningen genom att

sätta en liten mängd syra, t.ex. saltsyra, till polyestern före

dennas reaktion med diisocyanat. ökning av

reaktionshastigheten, som ibland kan vara önskvärd, uppnås genom

tillsats av en tertiär amin till smältan efter glykolen.

Bryggbildning med diaminer sker ofta utomordentligt

snabbt, och det visade sig därför först omöjligt att erhålla

användbara produkter på denna väg. Beaktionshastigheten

beror emellertid på diaminens basisitet. Medan alifatiska

aminer är oanvändbara får man gott resultat med

aromatiska diaminer, vilkas basisitet minskats genom

införande av sura grupper i den aromatiska kärnan, t.ex.

3,3’-diklorbensidin. Man kan också påverka

reaktionshastigheten genom att byta ut diisocyanatet mot ett annat.

Bryggbildningen går snabbt för polyester och

naftylen-7,5-diisocyanat men avtar i ordning för nitrodifenyl-,

tol-ylen-, hexametylendiisocyanat.

I Storbritannien tillverkas en liknande produkt,

Vulca-prene, genom hopkoppling av en polyesteramids

atomkedjor med ett diisocyanat. Man framställer först en

poly-esteramid med molvikt ca 5 000 genom vattenborttagning

från en blandning av etylenglykol, monoetanolamin och

adipinsyra. Därefter sker en ökning av polyesteramidens

molvikt genom reaktion med ett diisocyanat. Den erhållna

produkten kan tvärbindas genom upphettning med

form-aldehydavgivande ämnen, t.ex. ett

aminformaldehydkon-densat (Vulcafor VHM) som aktiveras med en halogenerad

naftol (Vulcafor VDG), eller vid rumstemperatur med ett

polyisocyanat (Vulcafor VCC).

Man kan framställa elaster av Vulcaprene, men dess

viktigaste användningsområde anses vara för tillverkning

av plastläder. Det kombineras då med andra plaster, t.ex.

polyvinylformal, med vilken det kan blandas i alla

förhållanden. Vid hög halt av Vulcaprene får man mjuka

gummielastiska material, vid hög halt av polyvinylformal

hårda och spröda produkter. En blandning av ca 70 °/o

Vulcaprene och 30 °/o polyvinylformal är särskilt lämplig

till plastläder.

I USA tillverkas en produkt, Chemigum SL (Tekn. T.

1953 s. 763), som tycks vara praktiskt taget identisk med

Vulcollan. Enligt uppgift gör man först en polyester av en

glykol och adipinsyra. överskott på glykol används för att

polyestermolekylerna skall få hydroxylgrupper i ändarna.

Den smälta polyestern blandas sedan med underskott på

ett aromatiskt diisocyanat varvid man får en produkt som

sägs innehålla ester-, uretan-, karbamid- och amidgrupper.

Den är en lagringsbar termoplast.

Denna tvärbinds genom ytterligare tillsats av samma

eller av ett annat diisocyanat. Man får då en slutprodukt

som uppges ha följande egenskaper

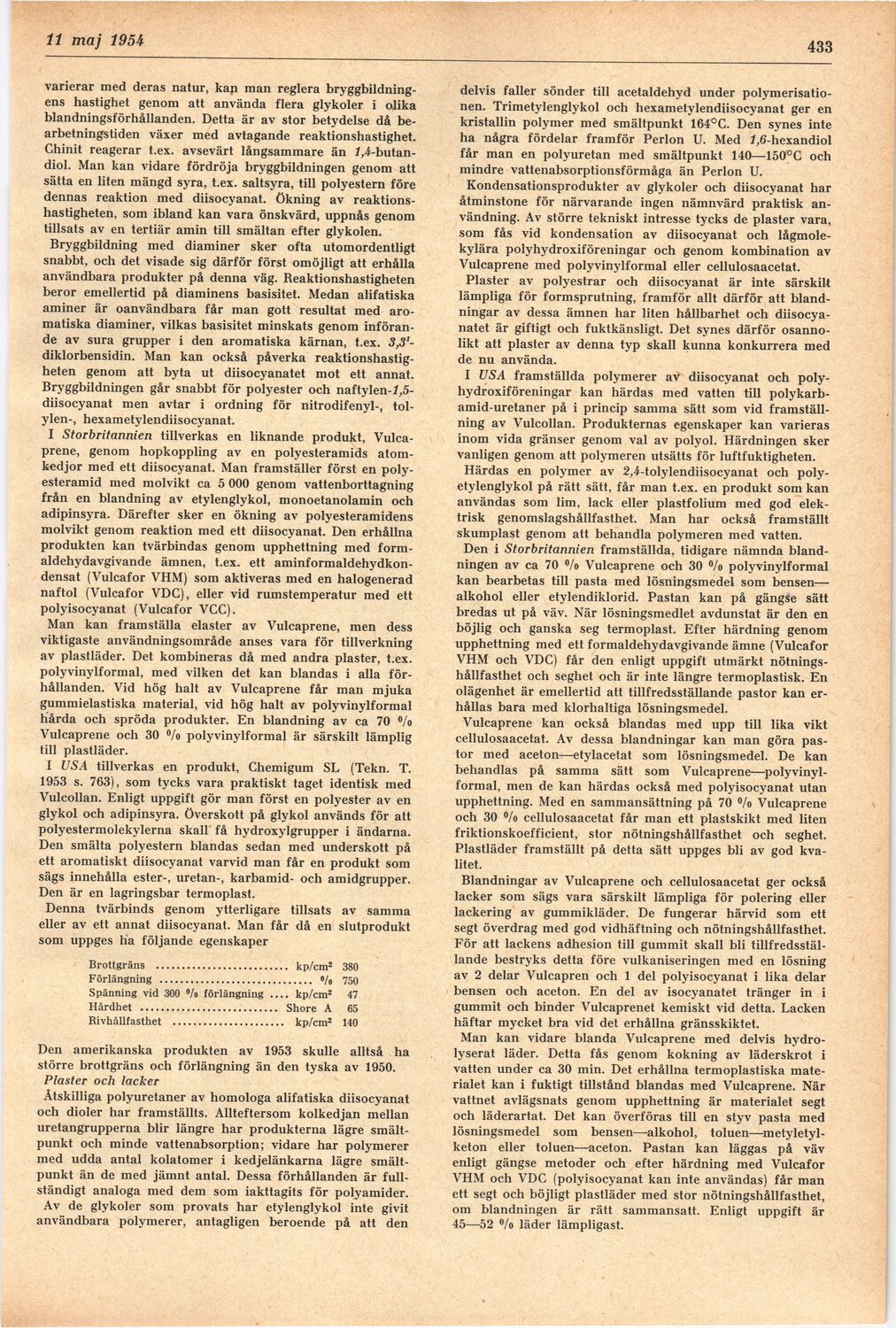

Brottgräns .......................... kp/cm2 380

Förlängning .............................. °/o 750

Spänning vid 300 °/o förlängning .... kp/cm2 47

Hårdhet ........................... Shore A 65

Rivhållfasthet ...................... kp/cm2 140

Den amerikanska produkten av 1953 skulle alltså ha

större brottgräns och förlängning än den tyska av 1950.

Piaster och läcker

Åtskilliga polyuretaner av homologa alifatiska diisocyanat

och dioler har framställts. Allteftersom kolkedjan mellan

uretangrupperna blir längre har produkterna lägre

smältpunkt och minde vattenabsorption; vidare har polymerer

med udda antal kolatomer i kedjelänkarna lägre

smältpunkt än de med jämnt antal. Dessa förhållanden är

fullständigt analoga med dem som iakttagits för polyamider.

Av de glykoler som provats har etylenglykol inte givit

användbara polymerer, antagligen beroende på att den

delvis faller sönder till acetaldehyd under

polymerisatio-nen. Trimetylenglykol och hexametylendiisocyanat ger en

kristallin polymer med smältpunkt 164°C. Den synes inte

ha några fördelar framför Perlon U. Med 7,6-hexandiol

får man en polyuretan med smältpunkt 140—150°C och

mindre vattenabsorptionsförmåga än Perlon U.

Kondensationsprodukter av glykoler och diisocyanat har

åtminstone för närvarande ingen nämnvärd praktisk

användning. Av större tekniskt intresse tycks de plaster vara,

som fås vid kondensation av diisocyanat och

lågmolekylära polyhydroxiföreningar och genom kombination av

Vulcaprene med polyvinylformal eller cellulosaacetat.

Plaster av polyestrar och diisocyanat är inte särskilt

lämpliga för formsprutning, framför allt därför att

blandningar av dessa ämnen har liten hållbarhet och

diisocyanatet är giftigt och fuktkänsligt. Det synes därför

osannolikt att plaster av denna typ skall kunna konkurrera med

de nu använda.

I USA framställda polymerer av diisocyanat och

polyhydroxiföreningar kan härdas med vatten till

polykarb-amid-uretaner på i princip samma sätt som vid

framställning av Vulcollan. Produkternas egenskaper kan varieras

inom vida gränser genom val av polyol. Härdningen sker

vanligen genom att polymeren utsätts för luftfuktigheten.

Härdas en polymer av 2,4-tolylendiisocyanat och

poly-etylenglykol på rätt sätt, får man t.ex. en produkt som kan

användas som lim, lack eller plastfolium med god

elektrisk genomslagshållfasthet. Man har också framställt

skumplast genom att behandla polymeren med vatten.

Den i Storbritannien framställda, tidigare nämnda

blandningen av ca 70 °/o Vulcaprene och 30 %> polyvinylformal

kan bearbetas till pasta med lösningsmedel som bensen—

alkohol eller etylendiklorid. Pastan kan på gängse sätt

bredas ut på väv. När lösningsmedlet avdunstat är den en

böjlig och ganska seg termoplast. Efter härdning genom

upphettning med ett formaldehydavgivande ämne (Vulcafor

VHM och VDC) får den enligt uppgift utmärkt

nötningshållfasthet och seghet och är inte längre termoplastisk. En

olägenhet är emellertid att tillfredsställande pastor kan

erhållas bara med klorhaltiga lösningsmedel.

Vulcaprene kan också blandas med upp till lika vikt

cellulosaacetat. Av dessa blandningar kan man göra

pastor med aceton—etylacetat som lösningsmedel. De kan

behandlas på samma sätt som

Vulcaprene—polyvinylformal, men de kan härdas också med polyisocyanat utan

upphettning. Med en sammansättning på 70 °/o Vulcaprene

och 30 °/o cellulosaacetat får man ett plastskikt med liten

friktionskoefficient, stor nötningshållfasthet och seghet.

Plastläder framställt på detta sätt uppges bli av god

kvalitet.

Blandningar av Vulcaprene och cellulosaacetat ger också

läcker som sägs vara särskilt lämpliga för polering eller

lackering av gummikläder. De fungerar härvid som ett

segt överdrag med god vidhäftning och nötningshållfasthet.

För att lackens adhesion till gummit skall bli

tillfredsställande bestryks detta före vulkaniseringen med en lösning

av 2 delar Vulcapren och 1 del polyisocyanat i lika delar

bensen och aceton. En del av isocyanatet tränger in i

gummit och binder Vulcaprenet kemiskt vid detta. Lacken

häftar mycket bra vid det erhållna gränsskiktet.

Man kan vidare blanda Vulcaprene med delvis

hydro-lyserat läder. Detta fås genom kokning av läderskrot i

vatten under ca 30 min. Det erhållna termoplastiska

materialet kan i fuktigt tillstånd blandas med Vulcaprene. När

vattnet avlägsnats genom upphettning är materialet segt

och läderartat. Det kan överföras till en styv pasta med

lösningsmedel som bensen—alkohol,

toluen—metyletyl-keton eller toluen—aceton. Pastan kan läggas på väv

enligt gängse metoder och efter härdning med Vulcafor

VHM och VDC (polyisocyanat kan inte användas) får man

ett segt och böjligt plastläder med stor nötningshållfasthet,

om blandningen är rätt sammansatt. Enligt uppgift är

45—52 %> läder lämpligast.

<< prev. page << föreg. sida << >> nästa sida >> next page >>