Full resolution (JPEG) - On this page / på denna sida - H. 10. 8 mars 1955 - Nya material - Böjlig epoxiplast, av SHl - Tillverkning av puzzolan, av SHl - Amerikanska höghållfasta stål, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

198

TEKNISK TIDSKRIFT

temperaturväxlingar, krympa mindre, få mindre inre

spänningar, absorbera vatten mindre, ha mindre

gasgenom-släpplighet oeh större böjnings- och rivhållfasthet än icke

modifierad epoxiplast. Kombinationen har vidare lika goda

dielektriska egenskaper som epoxiplast, och dess relativt

låga viskositet gör att den väter fibern mycket bra vid

tillverkning av glasfiberlaminat.

Epoxi-polvsulfidplasts kemiska resistens uppges vara

större än epoxiplasts. Vid nedsänkning 30 dygn i starka

syror, såsom klorvätesyra, natriumhydroxidlösning eller

saltlösningar förblir plasten oförändrad (J S Jorczak &

D Dworkin i Product Engineering sept. 1954 s. 154). SHl

Tillverkning av puzzolan. Man kan definiera puzzolan

som ett kiselsyrahaltigt material vilket praktiskt taget

saknar cements förmåga att hårdna, men som i finfördelad

form vid vanlig temperatur reagerar kemiskt med

kal-ciumhydroxid i närvaro av vatten till ämnen med cements

egenskaper. Man kan alltså göra en hydraulisk cement av

puzzolan och släckt kalk, och det är just vad romarna

gjorde av vulkanisk tuff från Pozzuoli.

När portlandcement hydratiseras ("brinner") frigörs

kal-ciumhydroxid som inte bidrar till betongens hållfasthet

eller vattentäthet och lätt lakas ut. Blandas puzzolan i

cementen reagerar den med kalciumhydroxiden till ett

material som ökar betongens hållfasthet och vattentäthet. Man

kan därför förbättra portlandcementets egenskaper genom

att blanda det med puzzolan.

Betongen blir sålunda mera plastisk och bearbetbar,

vatten- och stenseparationen minskas, hydratationsvärmet blir

mindre, om en del av cementet ersätts med puzzolan, och

betongen får större täthet, särskilt om den är mager.

Några puzzolaner ökar dessutom betongens resistens mot

sulfathaltigt vatten och mot frysning och upptining samt

minskar effekten av alkalireaktioner.

Erfarenheten har visat att flygaska med låg kolhalt från

vissa stenkol är en utmärkt puzzolan och den används

därför som sådan i de delar av USA där stenkol är

huvudbränsle. Alla leror och skiffrar kan emellertid tänkas som

råvara vid kommersiell tillverkning av puzzolan.

Det enda kända sättet att utröna ett materials lämplighet

som puzzolan är att man provar det. Vid

laboratorieundersökningar har man funnit att av två material med

praktiskt taget lika sammansättning det ena ofta ger en god

puzzolan, som hindrar svällning av betongen, medan det

andra ger en värdelös produkt.

I södra Texas har man byggt en fabrik för tillverkning

av 18 000 t/år puzzolan av en vulkanisk aska. Råmaterialet

kalcineras vid upp till 870°C, och produkten mals tills

88 o/o har en kornstorlek under 43 ji. Den på detta sätt

erhållna puzzolanen skall minska betongens svällning vid

användning av alkalihaltig sand och sten med 75 °/o och

har en specifik yta (enligt Blaine) på mer än 8 000 cm2/g

mot ca 3 000 cm2/g för portlandcement.

Kalcinering förbättrar i allmänhet vulkaniska råvarors

puzzolanegenskaper, men i några fall blir förbättringen så

liten att den inte motiverar kostnaden för den. I

Texas-fabriken uppnådde man tillfredsställande resultat genom

kalcinering vid 590°C, men en produkt med optimala

egenskaper erhölls i detta fall vid 900°G. Produktens malbarhet

förbättrades också genom kalcinering vid upp till denna

temperatur. Alla material av lertyp måste kalcineras vid

mer än 540°C. Kaolin och lera av montmorillinittyp får

sålunda största aktivitet genom upphettning till 540—980°C,

men glas, erhållna genom sintring av lera vid ca 1 200°C,

tycks också kunna ha tillfredsställande egenskaper. All av

lera framställd puzzolan måste malas.

Det antas att ju mindre kornstorlek en puzzolan har,

desto mer aktiv är den, särskilt för minskning av betongs

svällning, men detta tycks inte vara riktigt. Vid målning av

Texas-fabrikens puzzolan så att dess specifika yta blev

mer än 12 000 cm2/g i stället för ca 8 500, som visat sig

idealiskt, uppstod svårigheter vid gjutning av betong inne-

hållande detta material; mera vatten fordrades och

betongens krympning vid torkning blev för stor.

Praktiskt taget alla råmaterial, som nu används av

tegelbruken, kan tänkas vara användbara till puzzolan. En

stor del av tegelbrukens maskinella utrustning kan

användas för puzzolantillverkning. Prov i liten skala kan

göras för utrönande av en tillgänglig råvaras lämplighet

(R L Nordmeyer i American Ceramic Society Bulletin

okt. 1954 s. 309). * SHl

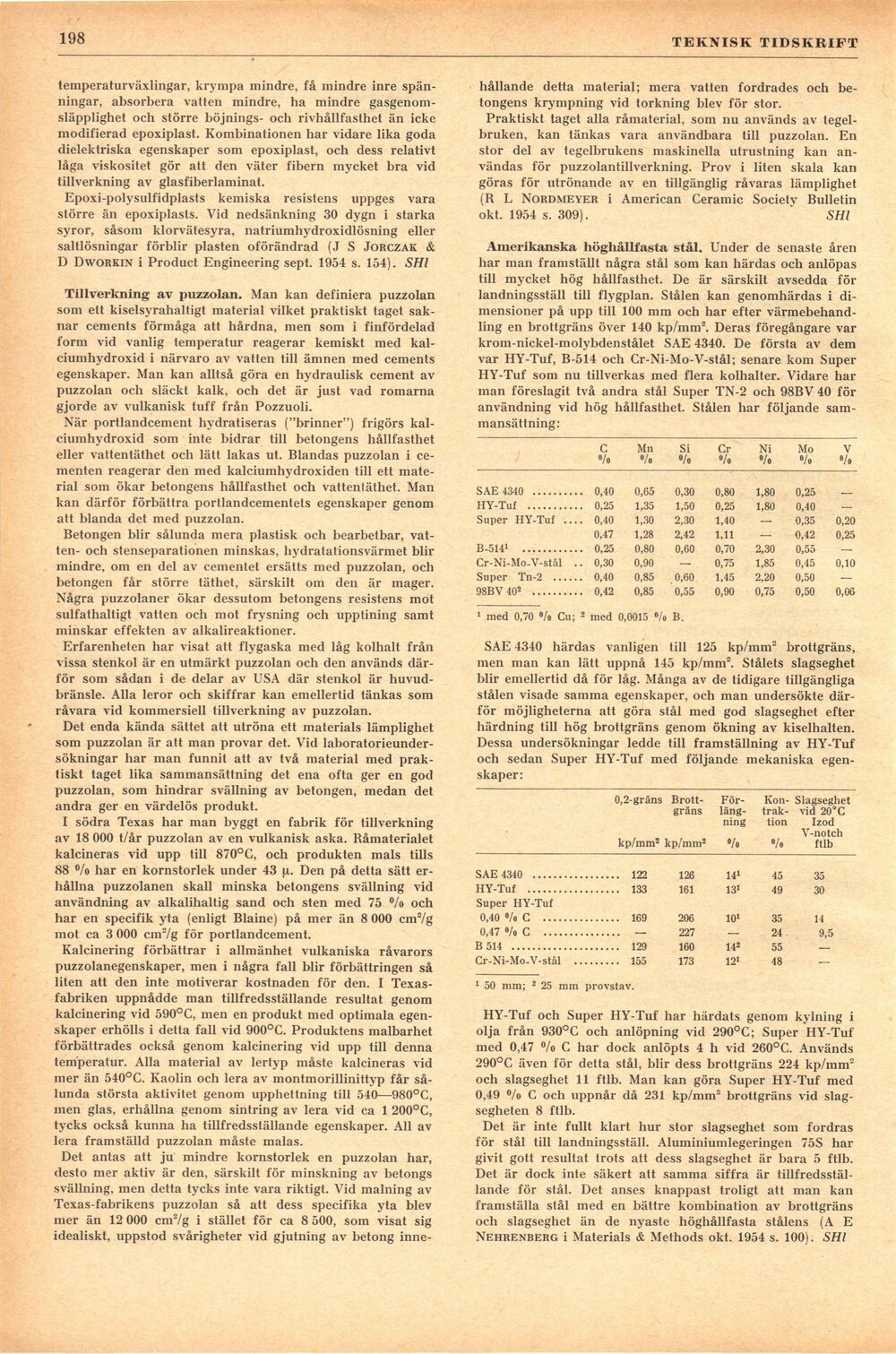

Amerikanska högliållfasta stål. Under de senaste åren

har man framställt några stål som kan härdas och anlöpas

till mycket hög hållfasthet. De är särskilt avsedda för

landningsställ till flygplan. Stålen kan genomhärdas i

dimensioner på upp till 100 mm och har efter

värmebehandling en brottgräns över 140 kp/mm2. Deras föregångare var

krom-nickel-molybdenstålet SAE 4340. De första av dem

var HY-Tuf, B-514 och Cr-Ni-Mo-V-stål; senare kom Super

HY-Tuf som nu tillverkas med flera kolhalter. Vidare har

man föreslagit två andra stål Super TN-2 och 98BV 40 för

användning vid hög hållfasthet. Stålen har följande

sammansättning:

C

»/o

Mn

Si

Cr

Ni

Mo

»/o

V

SAE 4340 .......... 0,40 0,65 0,30 0,80 1,80 0,25 —

HY-Tuf ........... 0,25 1,35 1,50 0,25 1,80 0,40 —

Super HY-Tuf .... 0,40 1,30 2,30 1,40 — 0,35 0,20

0,47 1,28 2,42 1,11 — 0,42 0,25

B-5141 ............ 0,25 0,80 0,60 0,70 2,30 0,55 —

Cr-Ni-Mo-V-stål .. 0,30 0,90 — 0,75 1,85 0,45 0,10

Super Tn-2 ...... 0,40 0,85 0,60 1,45 2,20 0,50 —

98BV 4O2 .......... 0,42 0,85 0,55 0,90 0,75 0,50 0,06

1 med 0,70 °/o Cu; 2 med 0,0015 °/o B.

SAE 4340 härdas vanligen till 125 kp/mm2 brottgräns,

men man kan lätt uppnå 145 kp/mm2. Stålets slagseghet

blir emellertid då för låg. Många av de tidigare tillgängliga

stålen visade samma egenskaper, och man undersökte

därför möjligheterna att göra stål med god slagseghet efter

härdning till hög brottgräns genom ökning av kiselhalten.

Dessa undersökningar ledde till framställning av HY-Tuf

och sedan Super HY-Tuf med följande mekaniska

egenskaper:

0,2-gräns

Brottgräns

För-läng-

Kon- Slagseghet

trak- vid 20°C

kp/mm2 kp/mm2 ning •/• tion °/« Izod V-notch ftlb

SAE 4340 .......... ....... 122 126 141 45 35

HY-Tuf ........... ....... 133 161 131 49 30

Super HY-Tuf

0,40 °/« C ........ ....... 169 206 101 35 14

0,47 °/o C ........ ........ — 227 — 24 9,5

B 514 .............. ....... 129 160 14s 55 —

Cr-Ni-Mo-V-stål .. 173 121 48 —

1 50 mm; 2 25 mm provstav.

HY-Tuf och Super HY-Tuf liar härdats genom kylning i

olja från 930°G och anlöpning vid 290°C; Super HY-Tuf

med 0,47 °/o C har dock anlöpts 4 h vid 260°C. Används

290°C även för detta stål, blir dess brottgräns 224 kp/mm2

och slagseghet 11 ftlb. Man kan göra Super HY-Tuf med

0,49 °/o C och uppnår då 231 kp/mm2 brottgräns vid

slagsegheten 8 ftlb.

Det är inte fullt klart hur stor slagseghet som fordras

för stål till landningsställ. Aluminiumlegeringen 75S har

givit gott resultat trots att dess slagseghet är bara 5 ftlb.

Det är dock inte säkert att samma siffra är

tillfredsställande för stål. Det anses knappast troligt att man kan

framställa stål med en bättre kombination av brottgräns

och slagseghet än de nyaste höghållfasta stålens (A E

Nehrenberg i Materials & Methods okt. 1954 s. 100). SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>