Full resolution (JPEG) - On this page / på denna sida - H. 42. 13 november 1956 - Spänningskorrosion hos aluminiumlegeringar, av SHl - Nya metoder - Rengöring med ultraljud, av SHl - Besparing av gas vid argonbågsvetsning, av SHl

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

20 november 1956

985

På grund av kopparhalten i H. 14 och H. 15 är

renaluminium tillräckligt anodiskt gentemot dem för att ge

ka-todiskt skydd. För att uppnå samma effekt vid plätering

av D.T.D. 363, som har hög zinkhalt, måste man plätera

med en aluminium-zinklegering. På grund av

tillverkningssättet utgör pläteringen en bestämd del av materialets

tjocklek. För mycket tunn plåt kan därför så mycket

koppar diffundera in i pläteringsskiktet under

bearbetningen och värmebehandlingen att dess skyddsförmåga

avsevärt minskas.

Strängpressade profiler och smiden av H. 15 kan ges

tillräckligt skydd med ett påsprutat skikt av renaluminium.

Samma metod bör kunna användas för andra material,

om man sprutar dem med legeringar så sammansatta att

de ger katodiskt skydd åt grundmetallen. Alltför stor

potentialskillnad mellan skyddsskikt och grundmetall bör

undvikas då härvid onödigt snabb förbrukning av det

förra uppstår.

I många fall ger det pläterade eller påsprutade skiktet

tillräckligt skydd, men i andra är omgivningen så

aggressiv att det fräts bort alltför snabbt. Ett ytterligare skydd

är då nödvändigt. För detta ändamål rekommenderas inte

anodoxidering, då den stör pläteringens funktion som

katodiskt skydd. Man kan emellertid använda målning med

etsande grundfärg, kromatgrundfärg och täckfärg. Den

förstnämnda är dock onödig för sprutade skikt. Om

färgskiktet inte underhålls tillfredsställande, kan det ha en

skadlig verkan, och det bör därför göras tjockt (minst

0,12 mm) på svåråtkomliga ställen.

Används inte ett pläterat eller påsprutat skikt som skydd

kan man lämpligen utnyttja anodoxidering som grund för

målning. Detta förfarande har använts med framgång för

flygplan, men det måste anses mindre pålitligt än det

förut angivna. När man använder bultar av legeringar,

benägna för spänningskorrosion bör de bestrykas med ett

kromathaltigt kitt innan de sätts in. Därefter målas hela

konstruktionen. SHl

Nya metoder

Rengöring med ultraljud. De fördelar, som kan uppnås

genom användning av ultraljud för rengöring av t.ex.

metalldelar eller optiskt glas (Tekn. T. 1953 s. 568), kommer

bäst till sin rätt för artiklar vilkas rengöring enligt vanliga

metoder erbjuder svårigheter. Man kan nämligen med

ultraljud rengöra komplicerat formade delar eller föremål

med porer, hål, räfflor osv. på kort tid. Vid utnyttjning av

ultraljud för rengöring av föremål, som skall beläggas

elektrolytiskt, behöver man i allmänhet inte använda

elektrolytisk avfettning.

Fett och smuts eller slipmedel avlägsnas fullständigt såväl

från små metalldelar, såsom kugghjul och andra delar till

ur, som från större föremål, såsom kullager och

skrivmaskinsdelar. Rengöringen av komplicerade metalldelar

har hittills antingen blivit otillfredsställande eller måst

göras för hand. Ungefär detsamma gäller för optiskt glas.

För rengöring av billiga massartiklar är användning av

ultraljud däremot oekonomisk.

Vid amerikanska försök med föremål som belagts med

radioaktiv smuts har man funnit att 14—35 %> av smutsen

avlägsnas vid tillämpning av gängse rengöringsmetoder,

92 °/o vid borstning för hand och 99,5 °/o vid användning

av ultraljud. Vid rengöring enligt vanlig metod avlägsnas

fett eller olja genom lösning eller emulgering i en vätska.

Effekten kan härvid ökas genom höjning av temperaturen

eller genom att man ger vätskan stark rörelse. Fast smuts

eller polermedel kan emellertid bortskaffas bara genom

stark spolning eller borstning.

Genom att tillgripa ultraljud kan man sätta vätskan i

mycket stark rörelse i förhållande till arbetsstycket. Vidare

gynnar ultraljudvibrationerna emulgering av fett och

dis-pergering av fasta partiklar i rengöringsvätskan. Dessutom

verkar ultraljudet mycket snabbt. Rengöringen sker

nästan explosionsartat (den tar bara några sekunder), och den

sträcker sig även till fördjupningar, t.ex. gängade hål och

andra svårtillgängliga ställen.

De ultraljudapparater för rengöring, som i dag finns att

få, arbetar i allmänhet inom frekvensbandet 400—-1 000

kHz; bara få arbetar med så låg frekvens som 20—30 kHz.

Med stigande frekvens blir accelerationerna i

rengöringsvätskan större vilket bör gynna rengöringen, men man lär

vid praktiska prov ha nått bättre resultat med relativt låg

ultraljudfrekvens.

Om svängningsamplituden blir större har lösgjorda fasta

partiklar mindre möjlighet att på nytt fastna vid den

behandlade ytan. Större delar kan sättas i

resonanssvängningar vilka gynnar rengöringen. För mindre delar av viss

form kan resonanssvängningar emellertid verka

förstörande, t.ex. på lagerstenar. I sådana fall bör man använda

ultraljud med hög frekvens som inte ger

resonanssvängningar.

Den sida av arbetsstycket som är vänd mot

ultraljud-givaren blir vanligen bättre rengjord än frånsidan. Detta

blir särskilt märkbart vid höga frekvenser; vid låga böjs

vågorna mera kring föremålet. Rengöringen blir effektivare

ju starkare kavitationen i vätskan blir, och en viss

kavitation uppnås vid mindre effekt vid lägre frekvens.

Som ultraljudgivare använde man först kvartskristaller.

Dessa kan erhållas bara i begränsad storlek. Kristaller

med 80 mm diameter eller mera är sällsynta och dyrbara.

Sådana givare kan användas bara vid rengöring av små

precisionsdelar, t.ex. till ur. De första europeiska

anläggningarna (i Schweiz) användes för detta ändamål.

Numera tillverkar man emellertid ultraljudgivare av

tunna nickelbleck, hoplagda i en packe. De görs med 255 cm2

svängningsyta, och man kan lägga samman flera givare

så att man får så stor aktiv yta som fordras. Ju större

denna görs, desto större effekt fordrar apparaten, varför

dennas storlek blir en ekonomisk fråga. Som exempel kan

nämnas att man byggt en anläggning med två nickelgivare

och två bad för tillsammans 600 1 lösningsmedel.

Metallgivarna är enklare och billigare än kvartsgivarna.

Vidare är de okänsliga för stötar och kan användas vid

hög temperajur. Bariumtitanatgivare är också billigare än

kvartsgivare, men de tål bara måttligt hög temperatur i

rengöringsbadet. Deras utveckling är emellertid inte

avslutad, och det är därför tänkbart att man med tiden kan

få bariumtitanatgivare som är lika lämpliga som

nickelgivarna för rengöringsändamål (H J Gollmick (i

Indu-strieblatt sept. och nov. 1955). SHl

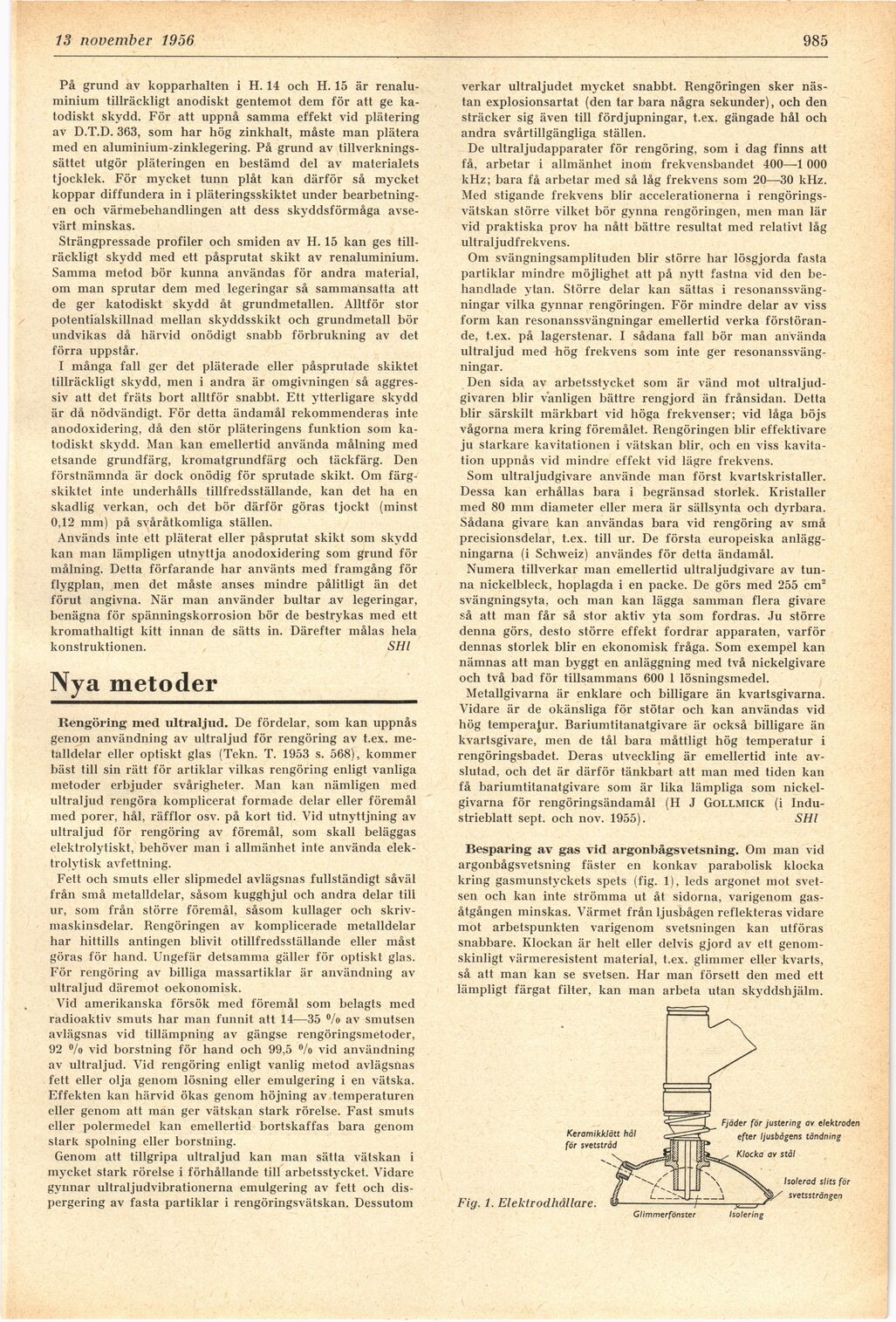

Besparing av gas vid argonbågsvetsning. Om man vid

argonbågsvetsning fäster en konkav parabolisk klocka

kring gasmunstyckets spets (fig. 1), leds argonet mot

svetsen och kan inte strömma ut åt sidorna, varigenom

gasåtgången minskas. Värmet från ljusbågen reflekteras vidare

mot arbetspunkten varigenom svetsningen kan utföras

snabbare. Klockan är helt eller delvis gjord av ett

genomskinligt värmeresistent material, t.ex. glimmer eller kvarts,

så att man kan se svetsen. Har man försett den med ett

lämpligt färgat filter, kan man arbeta utan skyddshjälm.

Fig. 1. Elektrodhållare.

<< prev. page << föreg. sida << >> nästa sida >> next page >>