Full resolution (JPEG) - On this page / på denna sida - H. 45. 4 december 1956 - Ståls väteförsprödning vid elektrolytisk metallbeläggning, av Uno Trägårdh

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

20 november 1956

1055

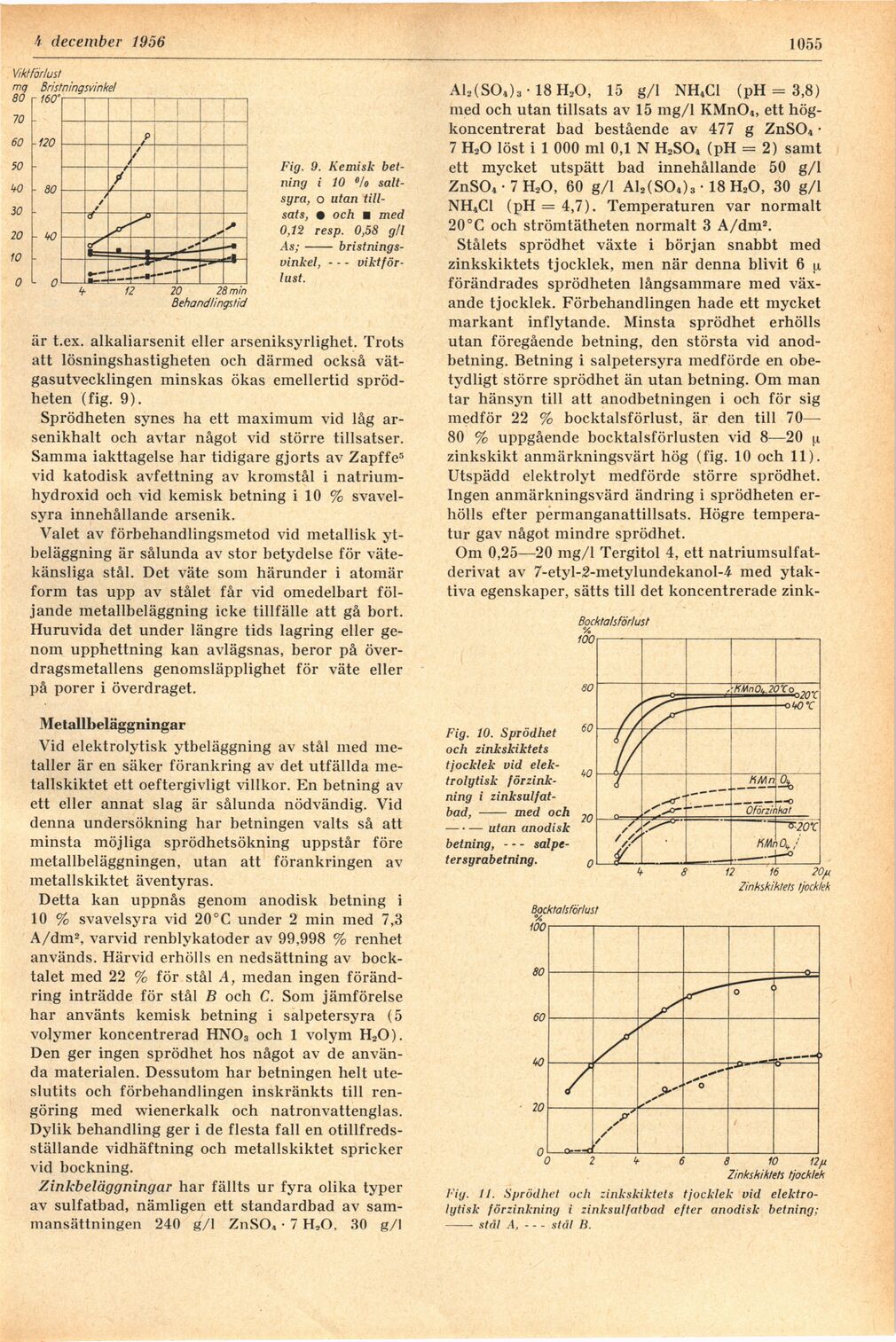

Fig. 9. Kemisk

betning i 10 »/o

saltsyra, o utan

tillsats, • och m med

0,12 resp. 0,58 g/l

As;- bristnings-

vinkel, - - -

viktförlust.

är t.ex. alkaliarsenit eller arseniksyrlighet. Trots

att lösningshastigheten och därmed också

vätgasutvecklingen minskas ökas emellertid

spröd-heten (fig. 9).

Sprödheten synes ha ett maximum vid låg

arsenikhalt och avtar något vid större tillsatser.

Samma iakttagelse har tidigare gjorts av Zapffe5

vid katodisk avfettning av kromstål i

natrium-hydroxid och vid kemisk betning i 10 %

svavelsyra innehållande arsenik.

Valet av förbehandlingsmetod vid metallisk

ytbeläggning är sålunda av stor betydelse för

vätekänsliga stål. Det väte som härunder i atomär

form tas upp av stålet får vid omedelbart

följande metallbeläggning icke tillfälle att gå bort.

Huruvida det under längre tids lagring eller

genom upphettning kan avlägsnas, beror på

överdragsmetallens genomsläpplighet för väte eller

på porer i överdraget.

Metallbeläggningar

Vid elektrolytisk ytbeläggning av stål med

metaller är en säker förankring av det utfällda

metallskiktet ett oeftergivligt villkor. En betning av

ett eller annat slag är sålunda nödvändig. Vid

denna undersökning har betningen valts så att

minsta möjliga sprödhetsökning uppstår före

metallbeläggningen, utan att förankringen av

metallskiktet äventyras.

Detta kan uppnås genom anodisk betning i

10 % svavelsyra vid 20°C under 2 min med 7,3

A/dm2, varvid renblykatoder av 99,998 % renhet

används. Härvid erhölls en nedsättning av

bocktalet med 22 % för stål A, medan ingen

förändring inträdde för stål B och C. Som jämförelse

har använts kemisk betning i salpetersyra (5

volymer koncentrerad HN03 och 1 volym H20).

Den ger ingen sprödhet hos något av de

använda materialen. Dessutom har betningen helt

uteslutits och förbehandlingen inskränkts till

rengöring med wienerkalk och natronvattenglas.

Dylik behandling ger i de flesta fall en

otillfredsställande vidhäftning och metallskiktet spricker

vid bockning.

Zinkbeläggningar har fällts ur fyra olika typer

av sulfatbad, nämligen ett standardbad av

sammansättningen 240 g/1 ZnSO« • 7 HaO, 30 g/1

A12(S04)3 • 18 H20, 15 g/1 NH4C1 (pH - 3,8)

med och utan tillsats av 15 mg/1 KMn04, ett

hög-koncentrerat bad bestående av 477 g ZnS04 •

7 H20 löst i 1 000 ml 0,1 N H2S04 (pH = 2) samt

ett mycket utspätt bad innehållande 50 g/1

ZnS04 • 7 H20, 60 g/1 A12(S04)3 • 18 H20, 30 g/1

NH4C1 (pH = 4,7). Temperaturen var normalt

20°C och strömtätheten normalt 3 A/dm2.

Stålets sprödhet växte i början snabbt med

zinkskiktets tjocklek, men när denna blivit 6 ^

förändrades sprödheten långsammare med

växande tjocklek. Förbehandlingen hade ett mycket

markant inflytande. Minsta sprödhet erhölls

utan föregående betning, den största vid

anod-betning. Betning i salpetersyra medförde en

obetydligt större sprödhet än utan betning. Om man

tar hänsyn till att anodbetningen i och för sig

medför 22 % bocktalsförlust, är den till 70—

80 % uppgående bocktalsförlusten vid 8—20 ja

zinkskikt anmärkningsvärt hög (fig. 10 och 11).

Utspädd elektrolyt medförde större sprödhet.

Ingen anmärkningsvärd ändring i sprödheten

erhölls efter permanganattillsats. Högre

temperatur gav något mindre sprödhet.

Om 0,25—20 mg/1 Tergitol 4, ett

natriumsulfat-derivat av 7-etyl-2-metylundekanol-4 med

ytak-tiva egenskaper, sätts till det koncentrerade zink-

Fig. 10. Sprödhet

och zinkskiktets

tjocklek vid

elektrolytisk förzinkning i zinksulfat-

bad, - med och

–-utan anodisk

betning, —

salpetersyrabetning.

Fig. 11. Sprödhet och zinkskiktets tjocklek vid

elektrolytisk förzinkning i zinksulfatbad efter anodisk betning;

— stål A, - - - stål B.

<< prev. page << föreg. sida << >> nästa sida >> next page >>