Full resolution (JPEG) - On this page / på denna sida - 1960, H. 3 - Nya material - Mikroporösa plattor och folier av plast, av SHl - Metallfiberarmerad toriumoxid, av SHl - Stark, elledande legering, av CS

<< prev. page << föreg. sida << >> nästa sida >> next page >>

Below is the raw OCR text

from the above scanned image.

Do you see an error? Proofread the page now!

Här nedan syns maskintolkade texten från faksimilbilden ovan.

Ser du något fel? Korrekturläs sidan nu!

This page has never been proofread. / Denna sida har aldrig korrekturlästs.

Mikroporösa plattor och folier av plast

I Storbritannien tillverkas nu porösa plattor och

folier av polyeten med hög täthet genom sintring

av fint polyetenpulver under infrarödlampor.

Malerialet, vars porvidd är 100—200 u, används som

filter, diafragmer vid elektrolys och för medicinska

ändamål.

I USA tillämpas en metod för tillverkning av

mikro-porös plast, enligt vilken en till mjukning värmd

termoplast blandas med stärkelse med utvald

korn-storlek. Blandningen strängsprutas och kalandreras

till önskad tjocklek. Den erhållna produkten

doppas i kokande vatten varvid stärkelsekornen sväller

och spränger sina plasthöljen. När de sedan löses

ut med svavelsyra kvarlämnar de porer. Dessas

diameter blir 1—5 u vid användning av risstärkelse,

medan t.ex. majsstärkelse ger 5-—10 u och

potatisstärkelse 20—30 [i porvidd.

Produkterna lär få mycket jämn porositet. De kan

användas för filtrering utan filterhjälp, och då de

kan göras genomsläppliga för gaser men

ogenomträngliga för vatten, är de lämpliga till "andande"

regnkläder (jfr Tekn. T. 1953 s. 1018). Den

beskrivna metoden har under flera år använts för

tillverkning av ackumulatorseparatorer av polyvinylklorid

(Tekn. T. 1953 s. 567).

Som jämförelse kan nämnas att den minsta

porvidd som kan uppnås hos skumplast är 200—300

medan man hos fiberflortyger kan komma ned till

100—200 n (Chemical Engineering 29 juni 1959 s. 39;

Chemical & Engineering News 7 sept. 1959 s.

42—-43). SHl

Metallfiberarmerad toriumoxid

Torium är av intresse för kärnenergiindustrin då

det ger den klyvbara uranisotopen 233 U vid

neutronbestrålning. Bränsleelement, innehållande

torium-oxid, förefaller lovande då oxiden tål högre

temperatur än metallen och är mera resistent mot

korrosion. Vidare har man löst problemet att tillverka

presskroppar av toriumoxid med hög täthet genom

att sätta till små kvantiteter CaO, CaF„ och andra

oorganiska ämnen.

Toriumoxid har emellertid fått liten användning

som högtemperaturmaterial. Olyckligtvis har den

nämligen stor utvidgningskoefficient och hög

elasticitetsmodul, kombinerade med låg

värmeledningsförmåga och låg hållfasthet, varigenom den har

exceptionellt dålig resistens mot

temperaturväxlingar. Försök att råda bot på denna brist har hittills

haft liten framgång. Vid en amerikansk

undersökning har man dock nu funnit att toriumoxids

resistens mot temperaturväxlingar kan ökas avsevärt

genom armering med ned till 5 "/o fibrer av en

metall med hög smältpunkt, t.ex. molybden eller

niob.

Varmpressning av toriumoxidpulver blandat med

metallfiber har visat sig vara det enda praktiskt

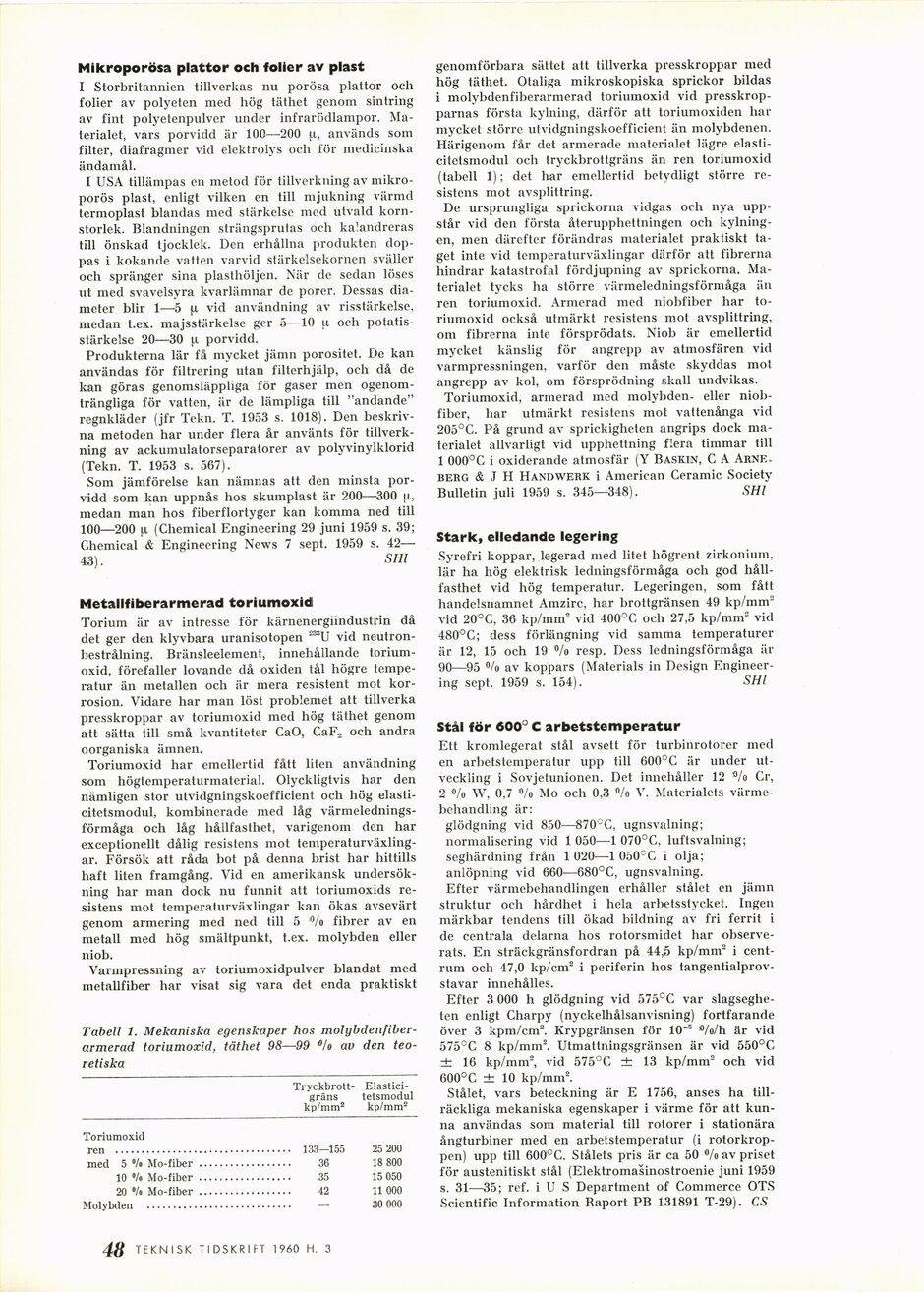

Tabell 1. Mekaniska egenskaper hos

molybdenfiber-armerad toriumoxid, täthet 98—99 °/o av den

teoretiska

Tryckbrottgräns kp/mm2 [-Elasticitetsmodul-] {+Elastici- tetsmodul+} kp/mm2

Toriumoxid ren .......................... ........ 133 155 25 200

med 5 °/o Mo-fiber .......... ........ 36 18 800

10 % Mo-fiber .......... ........ 35 15 050

20 ’lo Mo-fiber .......... 11 000

Molybden .................... ........ 30 000

genomförbara sättet alt tillverka presskroppar med

hög täthet. Otaliga mikroskopiska sprickor bildas

i molybdenfiberarmerad toriumoxid vid

presskropparnas första kylning, därför att toriumoxiden liar

mycket större utvidgningskoefficient än molybdenen.

Härigenom får det armerade materialet lägre

elasticitetsmodul och tryckbrottgräns än ren toriumoxid

(tabell 1); det har emellertid betydligt större

resistens mot avsplittring.

De ursprungliga sprickorna vidgas och nya

uppstår vid den första återupphettningen och

kylningen, men därefter förändras materialet praktiskt

taget inte vid temperaturväxlingar därför att fibrerna

hindrar katastrofal fördjupning av sprickorna.

Materialet tycks ha större värmeledningsförmåga än

ren toriumoxid. Armerad med niobfiber har

toriumoxid också utmärkt resistens mot avsplittring,

om fibrerna inte försprödats. Niob är emellertid

mycket känslig för angrepp av atmosfären vid

varmpressningen, varför den måste skyddas mot

angrepp av kol, om försprödning skall undvikas.

Toriumoxid, armerad med molybden- eller

niobfiber, har utmärkt resistens mot vattenånga vid

205°C. På grund av sprickigheten angrips dock

materialet allvarligt vid upphettning flera timmar till

1 000°C i oxiderande atmosfär (Y Baskin, C A

Arne-berg & J H Handwerk i American Ceramic Societv

Bulletin juli 1959 s. 345—348). SHl

Stark, elledande legering

Syrefri koppar, legerad med litet högrent zirkonium,

lär ha hög elektrisk ledningsförmåga och god

hållfasthet vid hög temperatur. Legeringen, som fått

handelsnamnet Amzirc, har brottgränsen 49 kp/mm3

vid 20°C, 36 kp/mm2 vid 400°C och 27,5 kp/mrrr vid

480°C; dess förlängning vid samma temperaturer

är 12, 15 och 19 ®/o resp. Dess ledningsförmåga är

90—95 "/o av koppars (Materials in Design

Engineering sept. 1959 s. 154). SHl

Stål för 600° C arbetstemperatur

Ett kromlegerat stål avsett för turbinrotorer med

en arbetstemperatur upp till 600°C är under

utveckling i Sovjetunionen. Det innehåller 12 9/o Cr,

2 »lo W, 0,7 ®/o Mo och 0,3 »/o V. Materialets

värmebehandling är:

glödgning vid 850—870°C, ugnsvalning;

normalisering vid 1 050—1 070°C, luftsvalning;

seghärdning från 1 020—1 050°C i olja;

anlöpning vid 660—680°C, ugnsvalning.

Efter värmebehandlingen erhåller stålet en jämn

struktur och hårdhet i hela arbetsstycket. Ingen

märkbar tendens till ökad bildning av fri ferrit i

de centrala delarna hos rotorsmidet har

observerats. En sträckgränsfordran på 44,5 kp/mm2 i

centrum och 47,0 kp/cm2 i periferin hos

tangentialprov-stavar innehålles.

Efter 3 000 h glödgning vid 575°C var

slagsegheten enligt Charpy (nyckelhålsanvisning) fortfarande

över 3 kpm/cm2. Krypgränsen för l(r5 ®/o/h är vid

575°C 8 kp/mm2. Utmattningsgränsen är vid 550°C

± 16 kp/mm2, vid 575°C ± 13 kp/mm2 och vid

600°C ± 10 kp/mm2.

Stålet, vars beteckning är E 1756, anses ha

tillräckliga mekaniska egenskaper i värme för att

kunna användas som material till rotorer i stationära

ångturbiner med en arbetstemperatur (i

rotorkroppen) upp till 60Ö°C. Stålets pris är ca 50 % av priset

för austenitiskt stål (Elektromasinostroenie juni 1959

s. 31—35; ref. i U S Department of Commerce OTS

Scientific Information Raport PB 131891 T-29). CS

74 TEKNISK TIDSKRIFT 1960 H. 5

<< prev. page << föreg. sida << >> nästa sida >> next page >>